Ökoeffiziente Automobil-Bauteile für Batteriemodule

Zusammenschluss verschiedener Fraunhofer-Institute entwickelt ein ökoeffizientes Modul für eine Traktionsbatterie für Elektrofahrzeuge an der Open Hybrid LabFactory (OHLF) in Wolfsburg.

Im Projekt futureFlexPro – Teilprojekt „Batteriemodulbau“, welches von März bis Dezember 2021 an der Open Hybrid LabFactory durchgeführt wurde, entwickelten Wissenschaftler erstmals variantenflexible und ökoeffiziente Automobil-Bauteile. Das Projekt sollte Aufschluss darüber geben, ob neuartige Bauteile aus alternativen Werkstoffen den Nutzerbedürfnissen und dem Nutzerverhalten zukünftig gerecht werden können. Und wenn ja, in welchem Umfang und Ausmaß.

Ein betrachteter Anwendungsfall innerhalb des Projektes war das Batteriemodul einer Traktionsbatterie für Elektrofahrzeuge. Diese sollte zukünftig aus mehreren Bauteilen zusammengesetzt, also in einem modularisierten Aufbau, einen ganz neuen Konstruktionsansatz verfolgen. Es stellte sich zudem während der Projektlaufzeit heraus, dass die Bauteile um die Traktionsbatterie im allgemeinen ein sehr hohes Potential für einen umweltschonenderen Einsatz besitzen. Beispielsweise werden aktuell die Module vollständig miteinander verschweißt oder verklebt, was ein späteres Recycling und eine Demontage nach der Lebensphase der Batterie höchst anspruchsvoll macht. Die Frage nach mehr Kreislaufwirtschaft im Fahrzeugbau könnte also an dieser Stelle sehr gut beantwortet werden.

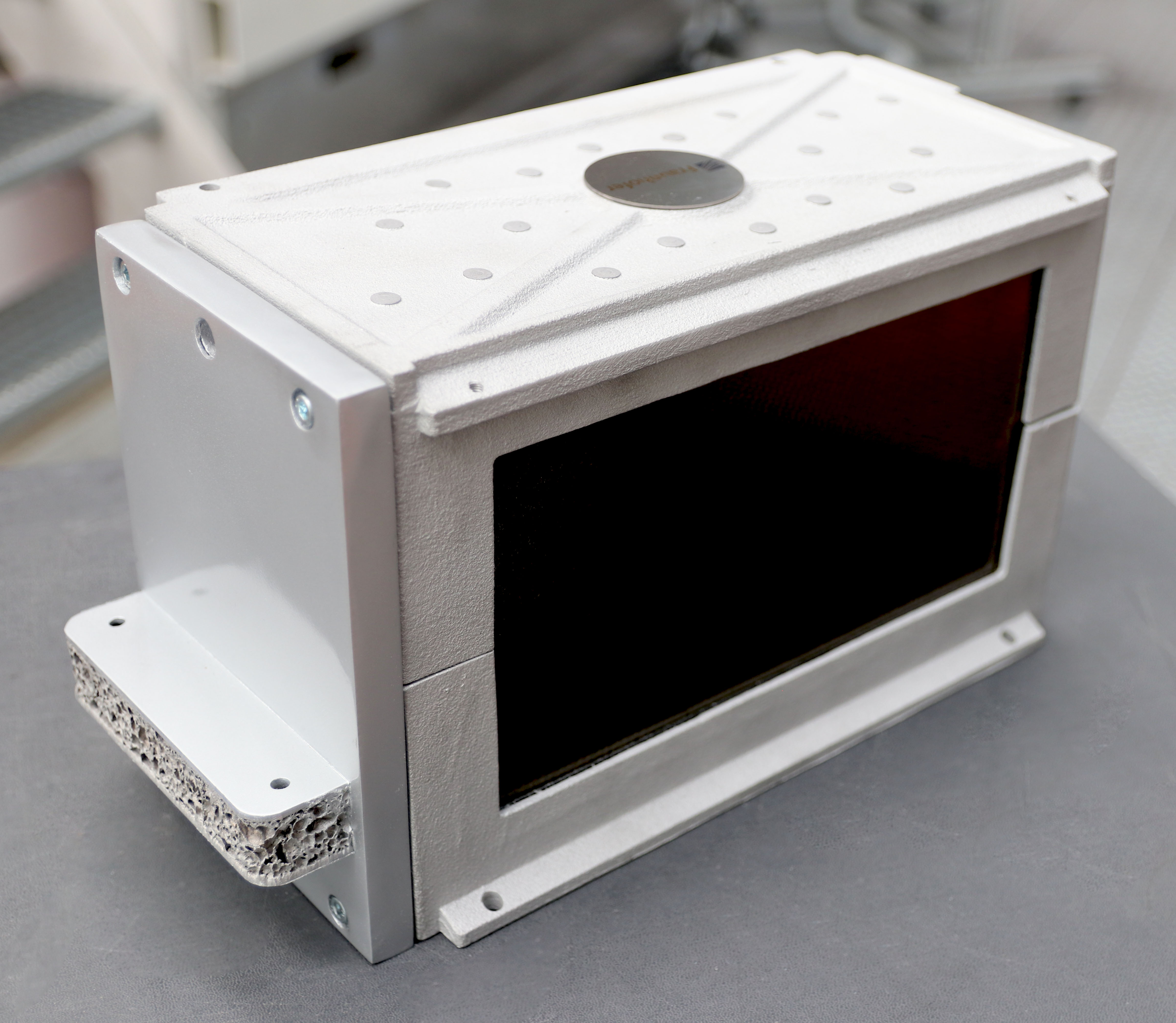

Der an der Open Hybrid LabFactory entstandene Prototyp, im wissenschaftlichen auch Demonstrator genannt, weist eine funktionsintegrierte, demontierbare und leichtbauorientierte Bauweise auf. Wer das Batteriemodul genauer betrachten möchte, kann dies zum Beispiel vom 1. bis 2. Juni auf der Leichtbaumesse „LightCon“ in Hannover oder der Messe „EuroGuss“ vom 8. bis 10. Juni in Nürnberg (Stand 7-422) tun.

Die Zusammenarbeit zwischen verschiedenen Fraunhofer-Instituten während des Projekts „futureFlexPro“ verlief sehr gut, sodass neben dem Hauptprojekt mehrere kleine Nebenprojekte entstanden. Zum Beispiel wurden neuartige gießtechnische Gehäusekonzepte und deren wieder lösbare Kombination mit Faserverbundkomponenten untersucht. Auch die Crash- und Temperatureigenschaften eines Batteriemoduls unter Einsatz von metallischen Schäumen bei der Komponentenherstellung testeten die Wissenschaftler aus. Dieser Einsatz stellte sich sogar als Verbesserung der Crasheigenschaften innerhalb des Batteriemoduls heraus und bietet damit Potential auf ein weiteres, im Stand der Technik übliches, Batteriegehäuse zu verzichten.

Eine Integration von Temperier- und Sensorstrukturen ermöglicht eine detaillierte Überwachung und Sicherstellung der Funktionsfähigkeit der Batterie während des Betriebes. Der Hintergrund ist die Ermöglichung eines effizienten und an das Nutzerverhalten angepassten Batteriesystems, das modular erweitert oder bis in die Einzelteile repariert werden kann.

Das Projektergebnis zeigt, dass die Weiterentwicklung modularer und demontierbarer Batteriemodule ein hohes Potential für die Automobilindustrie birgt. Zukünftige Fahrzeugbatterien können mit dem Ergebnis aus „futureFlexPro“ effizienter und nachhaltiger hergestellt werden.

Besonders gefreut hat die Wissenschaftler, dass sich durch das Interesse aus der Industrie das Potential für mehrere Folgeprojekte anschlossen. Es soll beispielsweise untersucht werden, wie die Fahrzeugintegration und die Verschaltung der bestehenden Module mit der neuartigen Komponente die höchste Effizienz und Nachhaltigkeit erbringt.

Das Projekt »futureFlexPro« wurde gefördert vom BMBF (Förderkennzeichen: L1FHG42421). An dem Projekt beteiligt waren folgende Institute:

Fraunhofer Institut für Fertigungstechnik und angewandte Materialforschung IFAM,

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU,

Fraunhofer-Institut für Holzforschung, Wilhelm-Klauditz-Institut WKI,

Fraunhofer-Institut für Schicht- und Oberflächentechnik IST,

in Kooperation mit dem Fraunhofer-Institut für Arbeitswirtschaft und Organisation IAO

*In diesem Text wird auf die gleichzeitige Verwendung von männlicher und weiblicher Anrede zur besseren Lesbarkeit verzichtet. Die Anrede bezieht sich gleichermaßen auf alle Geschlechter.

Pressestelle Open Hybrid LabFactory | Projektverantwortlich: Dipl.-Ing. Jan Clausen jan.clausen@ifam.fraunhofer.de |