Laufzeit:

01.10.2021 – 30.09.2024

Förderung:

Gefördert durch das Bundesministerium für Bildung und Forschung mit dem Förderkennzeichen 02J21E040

Projektleitung:

M.Sc. Christoph Persch

Technische Universität Braunschweig

Institut für Werkzeugmaschinen und Fertigungstechnik (IWF)

Telefon: +49 174 922 5793

c.persch(at)tu-braunschweig.de

Motivation

Vor dem Hintergrund einer klimaneutralen Mobilität unterzieht sich der Automobilsektor aktuell einer umfangreichen Transformation. Dabei kommt es zu einem disruptiven Wandel des klassischen Automobils von einem mit fossilen Brennstoffen betriebenen mechatronischen Hardware-Produkt zu einem elektrifizierten und datenbasierten Dienstleistungsprodukt. Neben den damit verbundenen Aufgaben an nachhaltig und ressourceneffizient produzierte Energiespeicher und -wandler, stellen ökologische und ökonomische Recyclingstrategien der Elektrokomponenten zur Schließung von Materialkreisläufen die Automobilhersteller, die Zulieferindustrie sowie den Maschinen- und Anlagenbau vor zusätzlich große Herausforderungen.

Der heutige und auch der zukünftige Elektromobilitätssektor ist geprägt durch eine hohe Variantenvielfalt der eingesetzten und wiederverwerteten Produkte. Verwendete Energiespeicher und -wandler unterscheiden sich hinsichtlich vieler Aspekte. Von der Zellchemie, dem strukturellen Aufbau, der Zellanordnung, verschiedenen Modul-Pack-Konzepten, über eingesetzte Passivkomponenten wie Batteriemanagementsystemen, dem Thermomanagement oder der Gehäusestruktur ist jedes Batteriesystem individuell zu betrachten.

Aktuell bestehende Recycling-Prozessketten beinhalten aufwendige manuelle und somit häufig unwirtschaftliche Arbeiten. An dieser Stelle setzt das Forschungsprojekt ZIRKEL an. Das Ziel ist es hierbei, die Produktivität und die Wirtschaftlichkeit im Demontage-, Trenn- und Zerteilungsprozess von Traktionsbatteriesystemen und Elektromotoren nachhaltig zu steigern, um produktspezifisch die ökologisch-ökonomisch optimale Recyclingroute aufzuzeigen sowie im Ergebnis die Materialkreisläufe vollständig zu schließen. Dies schließt die Entwicklung von resilienten Anlagen ein, welche mittels Künstlicher Intelligenz, Bilderkennung und intelligenter Steuerung in der Lage sind, flexibel auf unterschiedliche Produkte und Zustände reagieren zu können. Darüber hinaus bedarf es digitaler Methoden (Produktpass) zur Nachverfolgung der wiederverwerteten Komponenten. Neben der Entwicklung von automatisierten Lösungen zur Zerlegung der Komponenten mit Hilfe von KI-Algorithmen und Computer Vision, werden im Projekt ebenfalls Strategien zum Wiedereinsatz im Fahrzeug (Reuse), der Umnutzung (Repurpose), der Instandsetzung (Refurbishment), der Refabrikation (Remanufacturing) und der Wiederverwertung (Recycling) entwickelt.

Vorgehensweise

Zur Erreichung des angeführten Ziels werden im Rahmen des Forschungsprojektes vier Schwerpunkte adressiert:

- Eingangskontrolle von Traktionsbatteriesystemen, Elektromotoren und jeweiligen Einzelkomponenten (Struktur- und Materialeigenschaftsanalyse, Analyse elektrochemischer Zustandsgrößen) mit anschließender Klassifizierung der Einzelkomponenten zur Auswahl geeigneter Prozessstrategien für die Rückgewinnung sortenreiner Materialanteile.

- Entwicklung automatisierbarer und minimalinvasiv arbeitender Trennprozesse für das Refurbishment und Remanufacturing sowie mechanischer Zerteilungsprozesse für die Rückgewinnung sortenreiner Materialanteile.

- Erstellung von Richtlinien für ein „Design for Recycling“ und Entwicklung von KI-Methoden und Softwaretools zur Unterstützung der Kreislaufführung der Komponenten des Antriebsstrangs.

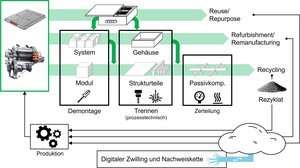

Neben den technologischen Aspekten, sind eine ganzheitliche Datenhaltung- und Verfügbarkeit von zentraler Bedeutung, um bauteilspezifisch die beste Verwertung zu gewährleisten und Anlagen zu optimieren. Die digitale Nachweisführung spielt daher eine entscheidende Rolle für die Rückführung von Materialien in den Kreislauf.

Die Eingangskontrolle von Energiespeichern und -wandlern wird auf Basis von 3D-Bildverarbeitungsmethoden und maschinellem Lernen zur Erfassung der mechanischen Beschaffenheit (Form und Lage der Komponenten, Beschädigungen, etc.) sowie zur Erfassung der Art und Lage von Fügeverbindungen durchgeführt. Die 3D-Bildverarbeitungsmethoden begleiten den gesamten Demontagevorgang, um die sich während der Demontage fortlaufend ändernden Komponentenbeziehungen, -Sichtbarkeiten und -Zugänglichkeiten zu erkennen und mittels Methoden des maschinellen Lernens den automatisierten Demontageprozess adaptiv anzupassen.

Im Rahmen des Projekts werden vorrangig zerstörungsfreie Demontageverfahren eingesetzt (z.B. das automatisierte Erkennen und Lösen von Schraubverbindungen). Darüber hinaus werden für die Routen des Refurbishment, Remanufacturing und Recycling universell arbeitende Trennprozesse entwickelt, die eine intelligente, minimalinvasive Trennung verschiedenster Fügeverbindungen zur materialselektiven Zerteilung mit minimalem Materialverlust ermöglichen

Ausgehend von den entwickelten und bewerteten Demontageprozessen und Recycling-Routen werden Richtlinien für ein „Design for Recycling“ abgeleitet, die Gestaltungshinweise für beispielsweise Fügeverbindungen, Materialauswahl und Komponentenstruktur (Gozintographen) beinhalten.

Im Rahmen der Kreislaufführung von Komponenten und Materialien spielt das Tracking und Tracing eine wichtige Rolle. Sowohl während der Demontage als auch bei der Wiederverwendung muss eine Nachverfolgbarkeit der einzelnen Komponenten gewährleistet sein und Informationen über Zustand sowie Art digital und eindeutig zur Verfügung gestellt werden können. Unter Nutzung der Blockchain-Technologie kann dies über Smart Contracts durch verschiedene Unternehmen eindeutig, fälschungssicher und datensicher erfolgen, um digitale Nachweisketten zu erstellen.

Asätze und Nutzen

+

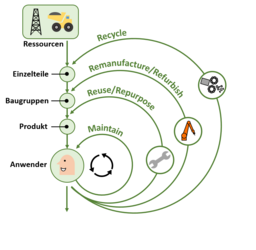

+Ausgehend von dem Systemdiagramm der Kreislaufwirtschaft werden im Rahmen des Projekts unterschiedliche Verwertungsrouten untersucht. In Anlehnung an die Darstellung der verschiedenen biologischen und technischen Kreislaufoptionen in der Kreislaufwirtschaft, wird in diesem Projekt auf die technischen Kreislaufoptionen eingegangen. Hierbei kann ein Produkt je nach Zustand direkt wiederverwendet, instandgesetzt, wiederaufbereitet oder vollständig der stofflichen Wiederverwertung zugeführt werden. Der technologische Lösungsansatz des Projekts besteht dabei in der ganzheitlichen Kreislaufbetrachtung von der automatisierten Demontage bis zum Remanufacturing am Beispiel des Batteriesystems und des Elektromotors.

+

+Die letztlich im Projekt gewonnenen Erkenntnisse liegen nach Abschluss des Projekts in Form von prototypischen Anlagen zur Verwertung der betrachteten Komponenten sowie in Form von digitalen Prototypen zum Digitalen Zwilling und einer digitalen Nachweiskette für zukünftige Produktionsszenarien und Kreislaufführung vor. Darüber hinaus ermöglichen die Projektergebnisse zusätzlich die Ableitung von recyclinggerechten Richtlinien für ein „Design for Recycling“. Durch die Entwicklung einer ganzheitlichen Prozesskette zur Schließung des Materialkreislaufs, stellt das Projekt einen wichtigen Baustein zur klimaneutralen Produktion im Wertschöpfungsraum Automobil dar.

+

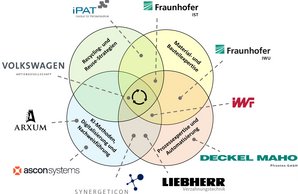

+Das beschriebene Gesamtziel sowie die daraus abgeleiteten Schwerpunkte lassen sich nur mit einem interdisziplinär orientierten Projektkonsortium erreichen, dessen unterschiedliche fachliche Kompetenzen sich weitgehend ergänzen und miteinander harmonieren. Um die Expertise der einzelnen Projektpartner und deren fachliche Schnittpunkte zu verdeutlichen, ist die thematische Spannweite des Verbundprojektes in Form von vier sich überschneidenden Themenfeldern dargestellt.

*In diesem Text wird auf die gleichzeitige Verwendung von männlicher und weiblicher Anrede zur besseren Lesbarkeit verzichtet. Die Anrede bezieht sich gleichermaßen auf alle Geschlechter.

Projektmitglieder

TechTalk - Die OHLF im Interview

Kompetenzen aus der Region, für die Region!

Unter diesem Motto bietet der YouTube-Kanal „TechTalks“ eine Plattform für Großunternehmen, KMU, Startups, Akteure aus der Wissenschaft und Politik sowie Sozialpartner, um ihr Wissen und ihre Erfahrungen mit Menschen in der Region zu teilen.

Die Impulsvorträge von Expert*innen bieten wertvolle Einblicke in Zukunftsthemen wie E-Mobilität, Wasserstoff, autonomes und vernetztes Fahren, Digitalisierung und Robotik, Künstliche Intelligenz, Kreislaufwirtschaft und Transformation.

Das Produkt „TechTalks“ basiert auf dem im Rahmen des Bundesprogramms ‚Aufbau von Weiterbildungsverbünden‘ vom Bundesministerium für Arbeit und Soziales geförderten Projekts (Re)Shape Automotive Industry: Upskilling und Reskilling.