|| Projektlaufzeit: Januar 2022 – Dezember 2024, Förderung: Bundesministerium für Wirtschaft und Klimaschutz (BMWK), Projektträger: Projektträger Jülich (PTJ)Förderung: 03EN5020A ||

Hallo Jan, schön dass du heute hier bist um, mit mir über das Projekt “essPresso” zu sprechen. Am 30.06.2025 wurde das Projekt nach zweieinhalb Jahren Laufzeit erfolgreich abgeschlossen. Wie war das Abschlusstreffen?

Jan Middelhoff: Hallo Jessica, danke für die Einladung. Das Abschlusstreffen war aus meiner Sicht ein sehr positiver Abschluss des Vorhabens. Alle Partner im Projektkonsortium waren mit dem Verlauf und den Ergebnissen sehr zufrieden, sodass wir die Gelegenheit genutzt haben, um über ein mögliches Folgeprojekt zu sprechen. Wir konnten direkt konkrete Schwerpunkte festhalten, die uns ermöglichen unsere Prozessroute näher an den industriellen Maßstab heranzuführen und gleichzeitig den wichtigen Aspekt der nachhaltigen Kreislaufwirtschaft zu beachten. Die hohe Beteiligung an der Ausarbeitung zeigt, das hohe gemeinsame Interesse an der Erforschung der Produktion von Bipolarplatten.

Das klingt vielversprechend, darauf möchte ich später gerne noch näher eingehen. Starten wir zunächst mal ganz am Anfang: Wie bist du an den Forschungscampus OHLF gekommen?

Jan Middelhoff: Ich habe seit 2016 im Rahmen von studentischen Tätigkeiten und Abschlussarbeiten am Institut für Konstruktionstechnik der TU Braunschweig erste Kontakte gehabt und war in dem Zusammenhang auch schon ein paarmal in Wolfsburg tätig. Zu diesem Zeitpunkt war die heutige OHLF gerade in der finalen Bauphase. Natürlich war das in vielen Vorlesungen ein relevantes Thema, dass hier neue Möglichkeiten für die Forschung eröffnet werden. Ich fand es spannend, dass ein Forschungscampus mit einer derartig industrienahen Anlagentechnik direkt in der Nähe aufgebaut wird, weil ich mich in meinem Studium genau in diesem Themenfeld bewegte. Ich nahm später gezielt eine Anstellung als wissenschaftlicher Mitarbeiter am Institut für Werkzeugmaschinen und Fertigungstechnik, kurz IWF an, weil in dieser Stelle die OHLF als Arbeitsplatz ausgeschrieben war und diese Verbundenheit bestand. In der Anfangszeit war ich von 2020 bis 2022 Projektleiter für das Vorhaben MaTs (FKZ: Aif-IGF/EFB), in dem ich mich mit einer verbesserten Formgebung von Faser-Kunststoff-Verbunden durch segmentierte Werkzeugsysteme in Thermoformprozessen beschäftigte.

Ja, ich erinnere mich. Zu dem Projekt haben wir auf unserer Webseite auch alle Infos zusammengefasst. Wie bist du nach dem Projekt „MaTs“, zu dem Projekt „essPresso“ gekommen? Da geht es um die Herstellung graphitischer Bipolarplatten.

Jan Middelhoff: Am IWF beschäftige ich mich mit umformenden Fertigungsverfahren. Das ist einer der thematischen Schwerpunkte des Instituts. Das öffentliche und industrielle Interesse an Wasserstofftechnologien wächst stetig und am IWF wurde deutlich, dass gerade bei der Herstellung von graphitischen Bipolarplatten, insbesondere im Heißpressverfahren, noch großes Optimierungspotenzial besteht. Der aktuelle Fertigungsprozess ist durch das Erwärmen und Abkühlen großer Werkzeugsysteme sehr energie- und zeitintensiv. Die Idee war daher, genau an diesem Punkt anzusetzen und eine alternative Prozessroute zu entwickeln. Wir wollten die Effizienz, Schnelligkeit und Skalierbarkeit verbessern. Daraus entstand schließlich das Projekt essPresso.

Bevor wir zum Kern des Projekts kommen - Kannst du bitte noch einmal erklären, was eine Bipolarplatte ist und welche Funktionen sie übernimmt?

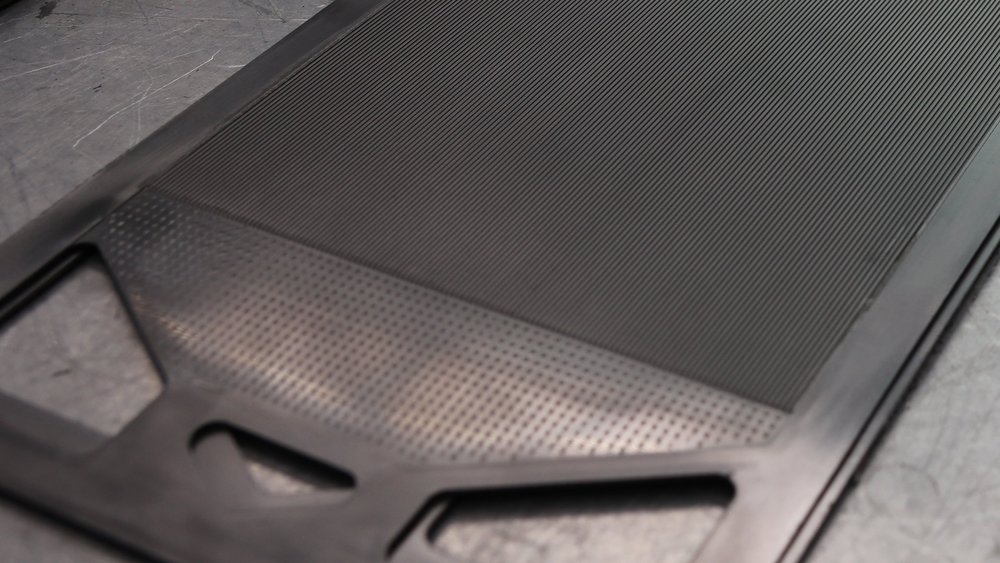

Jan Middelhoff: Im Projekt haben wir uns auf die sogenannte PEM-Brennstoffzelle konzentriert, in der Bipolarplatten ein zentrales Bauteil sind. Sie übernehmen die Medienführung innerhalb des Zellstapels und werden jeweils durch eine sogenannte Membran-Elektroden-Einheit, kurz MEA, voneinander getrennt. In dieser Einheit findet die eigentliche elektrochemische Reaktion statt. Die filigranen Kanäle in den Bipolarplatten sorgen dafür, dass auf der einen Seite Wasserstoff und auf der anderen Seite Sauerstoff zugeführt werden. Zudem leiten Sie Kühlmedien entlang der gestapelten Platten, dem sogenannten Stack. An der Membran wird der Wasserstoff in Protonen und Elektronen aufgespalten. Die Elektronen fließen über einen externen Stromkreis und können elektrische Arbeit verrichten. Gleichzeitig entsteht Wärme und als Reaktionsprodukt, also dem Ausstoß aus dem Auspuff des Fahrzeugs, lediglich Wasser. Im Projekt essPresso haben wir uns mit der Herstellung dieser Bipolarplatten aus einem Graphit-Compound, 90% Graphit und 10% PP, als Grundmaterial beschäftigt. Dieses Gemisch ist nicht korrosionsanfällig, was sich positiv auf die Lebensdauer der Brennstoffzelle auswirkt. Die erzeugte Energie aus PEM-Zellen kann in stationären Anwendungen oder auch im Heavy-Duty-Bereich genutzt werden, beispielsweise in LKWs oder perspektivisch auch in der Schifffahrt.

Danke für die Erklärung. Du wolltest also hauptsächlich den Pressprozess solcher graphitischen Bipolarplatten optimieren. Wie bist du dieses Ziel im Projekt essPresso angegangen?

Jan Middelhoff: Derzeit werden graphitische Bipolarplatten als dünne Halbplatten entweder mittels Spritzgusses aber auch häufig im Heißpressprozess hergestellt. Dabei wird ein beheizbares, vorgeheiztes Werkzeugsystem mit einem Compound aus, in unserem Fall, Polypropylen und Graphitpulver befüllt und anschließend verpresst. Das Werkzeugsystem wird hierzu auf ca. 200°C aufgeheizt, damit eine dichte Platte entstehen kann. Bevor der Herstellungsvorgang abgeschlossen ist, muss das ganze Werkzeug erst wieder abgekühlt werden, bevor man die fertige Platte entnehmen kann, sonst ist der Kunststoffanteil noch nicht fest. Man kann sich gut vorstellen, dass dieser Prozess energetisch sowie zeitlich ziemlich aufwendig ist. Deswegen war die Kernidee diesen Ablauf in zwei isotherme Teilschritte aufzuteilen. Im ersten Schritt pressen wir das Compound bei geringen Temperaturen und sehr hohem Druck. Im zweiten Schritt wird der Pressling dann in einem separaten Prozessschritt getempert, wodurch die Dichtheit der Platte erzielt wird. Durch die Separation von Verdichtungs- und Aufheizprozess sind nicht nur hohe Energieersparnisse möglich, es eröffnen sich auch zusätzliche Möglichkeiten im Prozessablauf. Neben diesen Hauptschritten beschäftigten wir uns im Projekt auch um weitere Prozessschritte wie die Nachbearbeitung oder das Fügen der Halbplatten zu Bipolarplatten. Herausforderungen, die in der industriellen Umsetzung aufgekommen wären, konnten wir so schon in der Forschungsarbeit abwenden. Beispielsweise können wir Pressgrate automatisiert entfernen und haben Verfahren für die Assemblierung konzeptioniert. Für die im Projekt identifizierten weiteren Potenziale planen wir gerade ein Nachfolgeprojekt, damit eine Überführung unserer Forschung in die Industrie gelingt.

Was macht das Projekt „essPresso“ jetzt schon für die Industrie wertvoll?

Jan Middelhoff: Wir bieten mit essPresso eine Alternative zur heutigen Fertigung von Bipolarplatten. Effizienter, energiesparender und mit kürzeren Zykluszeiten.

Welchen Mehrwert siehst du in der Tätigkeit am Forschungscampus OHLF gegenüber anderen Forschungseinrichtungen, bzw. welche Infrastruktur und Formate des OHLF e.V. haben dich bei deiner Forschungsarbeit unterstützt?

Jan Middelhoff: In erster Linie habe ich von der Infrastruktur profitiert. Die Vorpresslinge habe ich auf der Hybridumformpresse erstellt, die bis zu 2500 t Schließkraft hat. Solche Pressen findet man normalerweise nur in der Industrie, jedoch nicht in Forschungseinrichtungen. Und die Unterstützung durch die Techniker des OHLF e.V. war sehr wertvoll. Sie bringen viel Erfahrung und technisches Know-how mit und machen Optimierungsvorschläge, auf die man selbst vielleicht gar nicht gekommen wäre. Formate wie z.B. der OHLF-Dialog oder andere Fachgespräche in den Formaten des Forschungscampus fördern den fachübergreifenden Austausch, schaffen Synergien und manchmal sogar Ideen für Folgeprojekte.

Wie konntest du dich während der Projektzeit persönlich weiterentwickeln?

Jan Middelhoff: Ich konnte mich im Rahmen des Projekts intensiv in das Thema Wasserstoff und Brennstoffzellentechnologie einarbeiten und mir fundiertes Expertenwissen aneignen, welches ich heute in meiner täglichen Arbeit gezielt einsetze und weiter vertiefe. Besonders motivierend war für mich, dass wir an einem Forschungsthema arbeiten, das hochaktuell ist und in Zukunft eine zentrale Rolle bei der notwendigen Energiewende spielen kann. Es fühlt sich gut an, einen Beitrag zu leisten, der langfristig gesellschaftlich und technologisch relevant ist. Außerdem hatten wir sehr engagierte Projektpartner, mit denen der fachliche Austausch auf Augenhöhe stets bereichernd war, gerade auch bei den Treffen am Forschungscampus.

Wie hast du deine Projektzeit an der OHLF erlebt?

Jan Middelhoff: Die Arbeit hier ist thematisch hochaktuell, praxisnah und zukunftsorientiert. Vor allem der Transfer von Forschungsergebnissen in die Industrie wird durch die Struktur als öffentlich-private Partnerschaft aktiv unterstützt. Das macht den Standort sehr besonders.

Lessons learned – ist während deiner Zeit an der OHLF auch mal was schiefgelaufen?

Jan Middelhoff: Natürlich! Bei Forschungsprojekten stößt man immer wieder auf Herausforderungen, die vorher nicht absehbar sind. Das macht Forschung ja gerade auch aus. Bei essPresso war es der Temper-Prozess, der in der Forschung mehrere Schleifen und neue innovative Lösungen gebraucht hat, um das gewünschte Ergebnis zu bekommen. Auch andere Fragestellungen kamen während der Projektlaufzeit auf, die wir durch gezielte Tests lösen konnten. Jetzt verfügen wir über eine solide Wissensbasis für den Projektabschluss und den nächsten Schritt.

Du hast es ganz am Anfang schon angesprochen – es wird ein Nachfolgeprojekt geben, richtig?

Jan Middelhoff: Wenn es nach mir und den generierten Ideen geht – auf jeden Fall. Aktuell prüfen wir mit den bisherigen Projektpartnern die Fortführung. Wir wollen gemeinsam vom Labormaßstab zum industriellen Maßstab übergehen und unseren Herstellungsprozess einer Bipolarplatte weiter qualifizieren. Zusätzlich haben sich spannenden Potenziale für die Entwicklung eines Temperwerkzeugs ergeben, welches aus meiner Sicht so performant wäre, dass wir daran die ganze Prozessroute für großformatige Bipolarhalbplatten testen können. Wir möchten zudem über den bislang geschaffenen Referenzprozess hinausgehen und die identifizieren Potenziale für angepasste Konzeptrouten erforschen. Hinzu kommt das zentrale Thema einer geeigneten Recyclingroute. Beispielsweise stellt Ausschussmaterial in diesem ressourceneffizienten Prozess eine relevante Herausforderung dar – meiner Meinung nach müssen wir uns anschauen, wie dies dem Prozess wieder zugeführt werden kann. Hier wäre es schön, wenn wir noch Materialwissenschaftler für das Folgeprojekt begeistern könnten. Aktuell suchen wir noch ein Akronym für das Folgeprojekt, am liebsten soll es wieder eine Assoziation zu Kaffee bringen, da das Graphitcompound in seiner Konsistenz an Kaffeepulver erinnert.

Gute Überleitung zu meiner letzten Frage: Mit wem würdest du gerne mal einen Kaffee trinken, um über dein Projekt zu sprechen?

Jan Middelhoff: Es wäre schön, persönlich mit politischen Entscheidungsträgern ins Gespräch zu kommen. Nicht nur, um über die Inhalte unserer Forschung, sondern auch über die strukturellen Herausforderungen in der Forschungsförderung zu sprechen.

Herzlichen Dank für das Interview.