FKV-Metallverbund mit Fließlochhülse

Laufzeit:

01.02.2020 – 31.01.2022

Förderung:

Arbeitsgemeinschaft industrieller Forschungsvereinigungen "Otto von Guericke" e.V. (AiF-EFB Projekt 20711N)

Marcel Droß

Technische Universität Braunschweig

Institut für Werkzeugmaschinen und Fertigungstechnik

Telefon: 0531-391 65054

Förderung

Über das Projekt:

Erhöhung der Verbundfestigkeit spritzgegossener hybrider FKV-Metall-Verbunde unter Ausnutzung des makroskopischen formschlüssigen Verklammerungseffektes der Fließlochhülse samt Kragen.

Fragestellung / Motivation:

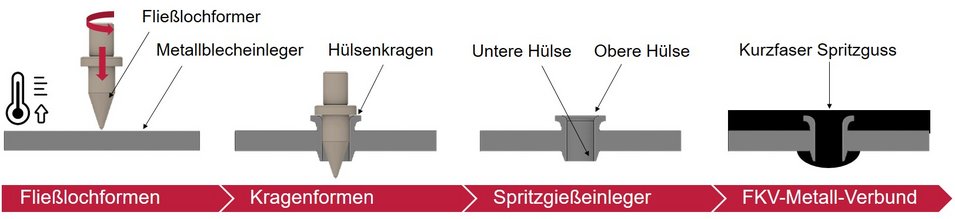

Die prozessintegrierte Fertigung integraler Hybridverbunde ohne zusätzliche Hilfsfügeteile bestimmt das Einsatzpotential hybrider Strukturen. Ein großserienerprobter Prozess zur Erzeugung von Hybridbauteilen ist das Hybrid-Spritzgießen. Die Verbindung erfolgt hierbei prozessintegriert im In-Mould-Assembly-Verfahren. In-Mould-Bauteile verwenden Metalleinleger als Element der Lasteinleitung von der metallischen Fügezone hinein in die Kunststoffverstärkung. Im Projekt „FKV-Metallverbund mit Fließlochhülse“ wird eine neue Technologie zur Umsetzung einer belastungs- und anforderungsgerechten, formschlüssigen Verbindung zwischen einem Faser-Kunststoff-Verbund (FKV) und einem mittels Fließlochformen strukturierten Metalleinleger realisiert.

Vorgehensweise und Projektergebnisse:

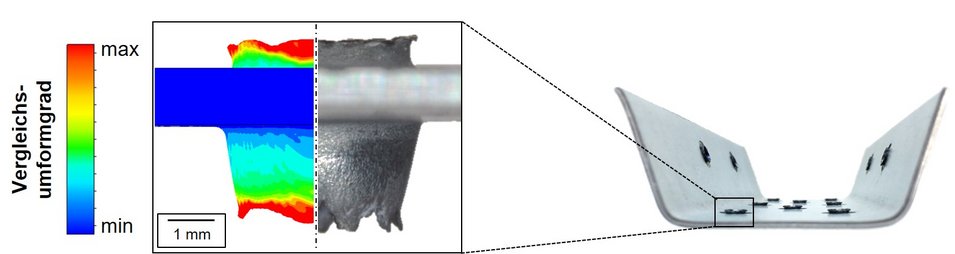

Im Rahmen des Forschungsvorhabens wurden die wesentlichen Prozessparameter des Fließlochformens hinsichtlich ihres effektiven Einflusses auf die Ausprägung einer anforderungsgerechten Hülsengeometrie hin untersucht. Dabei hat insbesondere eine identifizierte Kombination aus hohem Werkzeugdrallwinkel, einer Drehung in Vorschubrichtung, ein vom Werkzeugdurchmesser abhängiger Mindestvorschub sowie eine vom Werkzeugdurchmesser abhängige Maximaldrehzahl zu reproduzierbaren Hülsengeometrien mit hohen Verbundfestigkeiten geführt. Zeitgleich wurde eine Charakterisierung des temperaturabhängigen Formänderungs- und Versagensverhaltens der verwendeten Blechwerkstoffe durchgeführt, um für die Untersuchung und Validierung verschiedener Modellierungsmethoden des Fließlochformprozesses verwendet zu werden. Mit Hilfe dieser numerischen Methoden konnten vorteilhafte Ansätze zur Prognose erzielbarer Hülsengeometrien identifiziert werden.

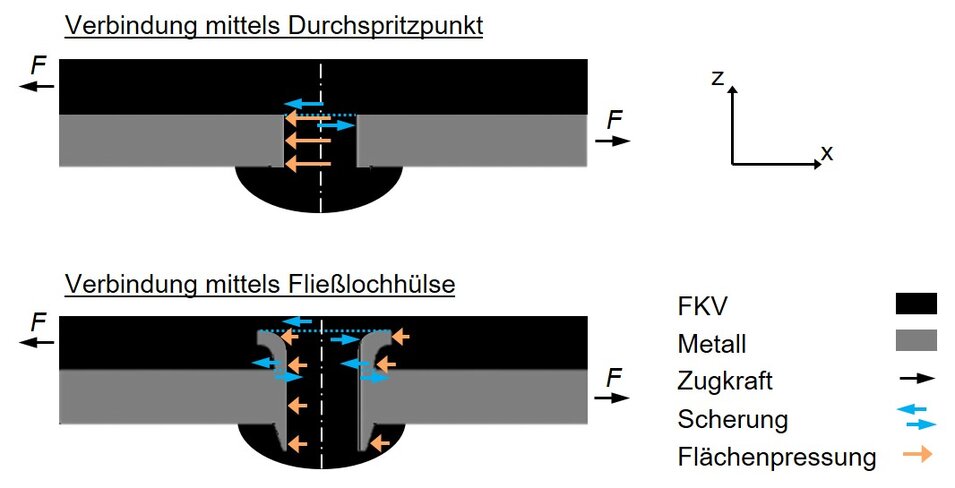

Mit Hilfe der experimentell validierten numerischen Modelle konnten weiterhin Aussagen über empfohlene flächige Musterstrukturen, deren Lastaufnahmevermögen sowie Versagensverhalten gemacht werden, sodass ein belastungsgerechter Einsatz der entwickelten Fügetechnologie möglich ist. Abschließende Demonstrator-Tests haben sowohl für quasi-statische als auch dynamische Untersuchungen die Vorteile der Fließlochhülsenverbindung quantitativ und qualitativ aufgezeigt. Die besonderen Vorteile im Vergleich zu anderen Verbindungstechniken sind sowohl eine einseitige Zugänglichkeit und das Entfallen eines aufzufangenden und zu entsorgenden Butzens als auch das sonstige Fehlen eines zusätzlichen Fügeteils bzw. –Stoffes wie Schrauben, Muttern, Nieten oder Klebstoff.